Orthopädie 4.0

Digitalisierung trifft Handwerk

Zur bestmöglichen Versorgung unserer Patienten setzen wir von der Aufnahme bis zur Fertigung auf modernste Technologien und Software. Damit garantieren wir Ihnen höchste Präzision und Genauigkeit, Schnelligkeit sowie Perfektion. Unser handwerkliches Können in den verschiedenen Bereichen wird somit durch innovatives Vorgehen komplettiert.

Scannen

Mit einem handgeführten Scanner erfassen wir das betroffene Körperteil oder Objekt und verfolgen die Ergebnisse parallel am Monitor.

Modifizieren

Mit Hilfe einer speziellen Software bearbeiten wir das gescannte Modell und passen es an. Mit dieser können wir später Änderungen nachverfolgen oder auch rückgängig machen.

Fertigen

Mit den fertigen Modell-Daten erschaffen wir ein maßgetreues Abbild mit Hilfe einer CNC-Fräse oder eines 3D-Druckers.

Je exakter die Bestandsaufnahmen, desto optimaler die Versorgung. Daher ist es erforderlich, das betroffene Körperteil bzw. das abzuformende Objekt so genau wie möglich zu erfassen.

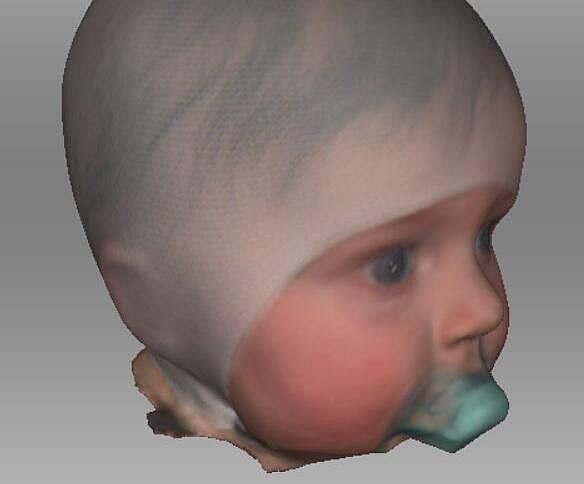

Dafür nutzen wir verschiedene mobile „Strukturlicht-3D-Objektscanner“. Kopfformen von Säuglingen, Stümpfe, Torso, aber auch fertige Prothesen für deren kosmetische Verkleidung können so ganz einfach digital erfasst werden. Auch scannen wir vorhandene Gipsmodelle und Leisten zur Archivierung und reduzieren damit unseren Lagerbestand. Zur Erstellung individueller Sitzschalen, Sitz- oder Rückenausgleichspolstern für vorhandene Rollstühle, Toilettenstühle etc. kommt der 3D-Scanner auch in Verbindung mit einem iPad zum Einsatz.

Wir können in Echtzeit den Scan am Bildschirm mit verfolgen und im Anschluss Bildfehler korrigieren, nicht benötigte Objekte entfernen oder mehrere Scans zusammenfügen.

Ihre Vorteile auf einen Blick:

- ortsunabhängige Datenerfassung dank mobiler Einsatzmöglichkeit – auch bei Ihnen zu Hause oder im Krankenzimmer möglich

- sauber, komplett berührungslos – keine aufwändige Gipsabnahme

- individuell anpassbar bspw. durch Abschalten des Strukturlichts bei Einsatz von Epileptikern

- geringer Zeitaufwand

- Genauigkeit von 0,1mm

- Wiederverwendbarkeit

Mit dieser Methode schaffen wir hochpräzise 3D-Modelle, die wir dann an unsere CAD- oder CAM-Systeme zur Weiterverarbeitung geben.

Mit CAD perfekt modellierte Daten

Im Bereich der Orthopädietechnik und -schuhtechnik setzen wir auf die Freiformflächen-Modellierung mittels einer CAD-Software (Computer-Aided-Design, Geomagic Freeform Plus). Damit bearbeiten wir die zuvor gescannten 3D-Modelle. Oder wir bedienen uns an einer integrierten Bibliothek (bspw. Leisten für orthopädische Schuhe), deren Modelle wir individuell anpassen. Dank dieser Software modellieren wir nicht nur, wir überprüfen auch Maße und schaffen Symmetrievergleiche bspw. bei der Kopfasymmetrie von Kleinkindern.

Im Gegensatz zur herkömmlichen Gipsmethode können wir dank der digitalen Bearbeitung und Ablage:

- Arbeitsschritte problemlos und schnell rückgängig machen

- Änderungen beim Modellierungsprozess später einfach nachvollziehen

- die Versorgungshistorie einfach rückverfolgen

Die hier erstellten Datensätze bilden die Grundlage für die Fertigung mittels CAM-System oder 3D-Drucker.

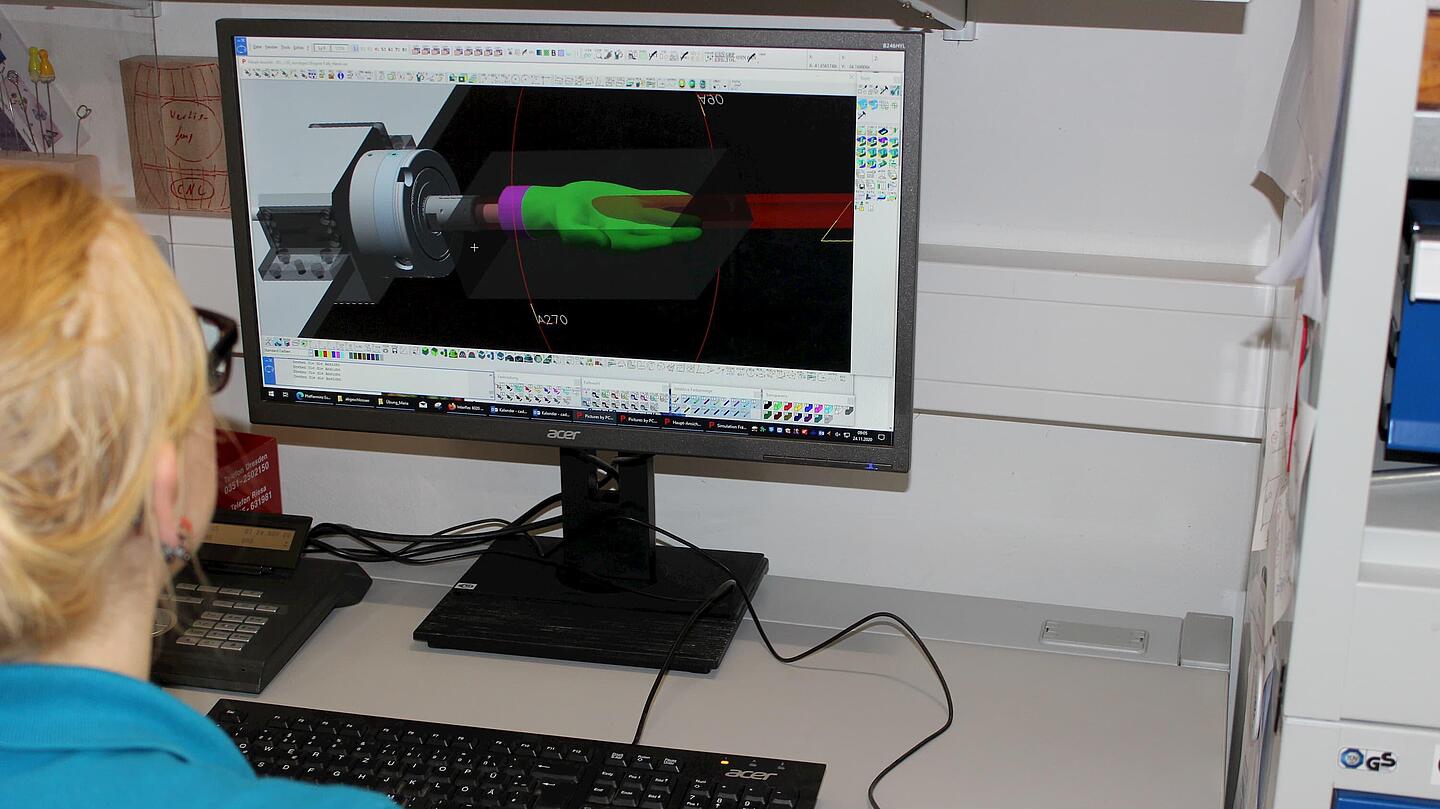

Mit CAM den passenden Ablauf

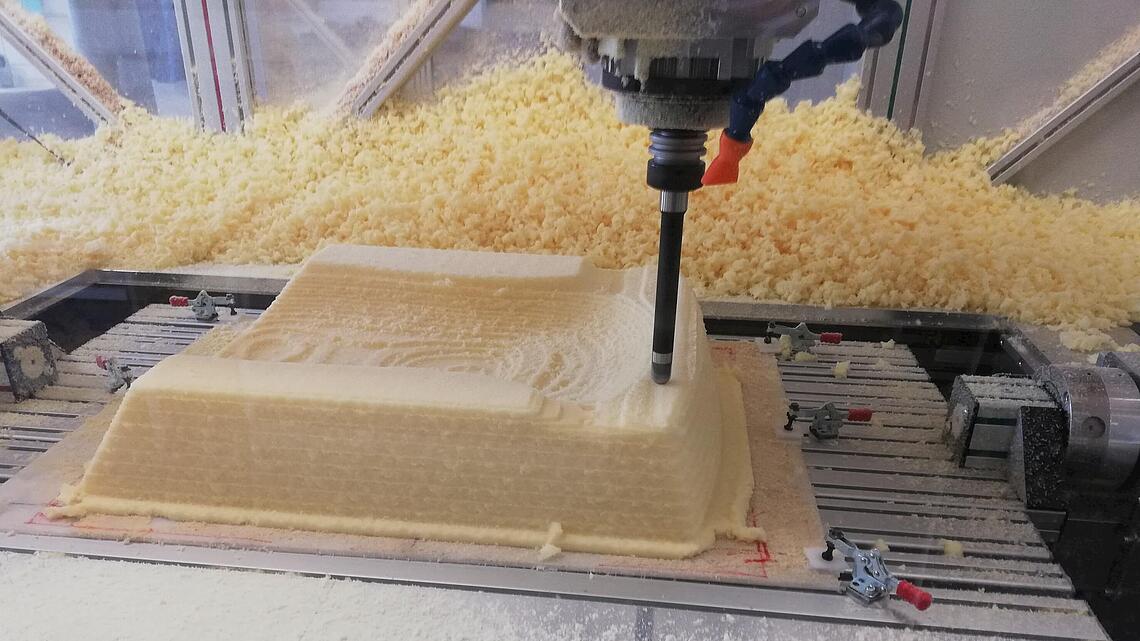

Die CAM-Software bildet die Grundlage für den Einsatz einer CNC-Fräse, in dem sie den benötigten Programmablauf schreibt. Dafür passt sie die vom CAD übergebenen Datensätze an die vorhandene Maschine (Ausrichtung, Rohling-Größe, Werkzeugauswahl etc.) an und überprüft die Umsetzung mittels eines Simulationsprogramms. Dabei werden auch theoretische Fräszeiten ausgegeben, auf deren Grundlage die Produktion geplant wird. Somit können eilige Klinikversorgungen optimal eingetaktet werden.

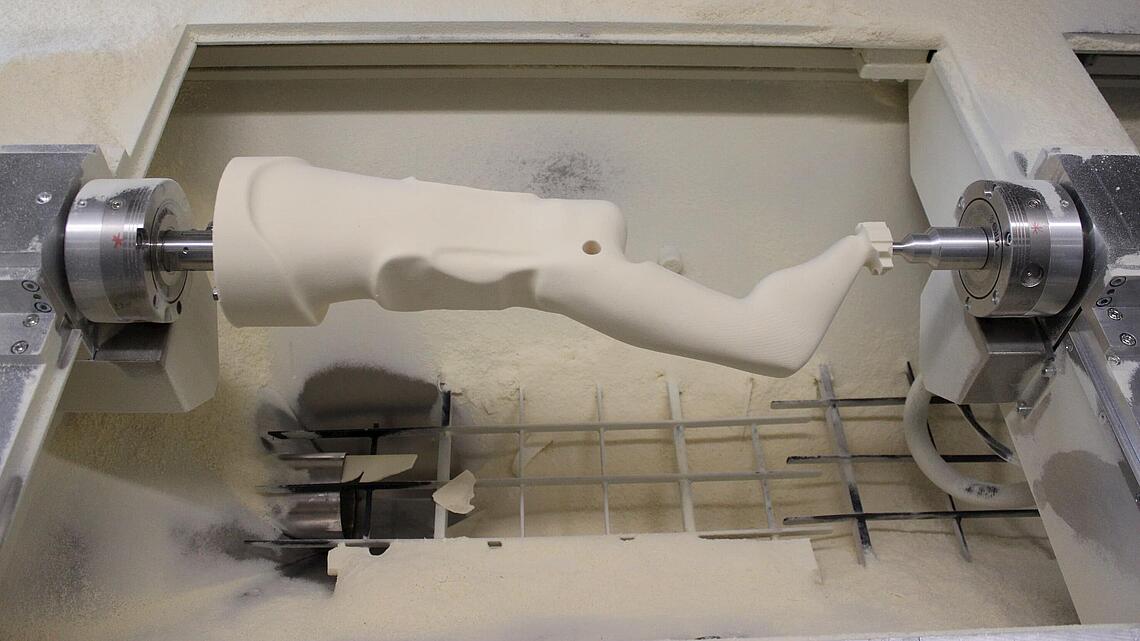

Mit CNC gefräst

Mit unserer Fünf-Achs-CNC-Fräsmaschine erschaffen wir nun aus verschiedenen Materialien ein maßgetreues Abbild unseres bearbeiteten Scans beispielsweise ein Positivmodell zum Aufbau eines Hilfsmittels oder einen Testschaft.

Dies erfolgt in unserem Haus hauptsächlich mit Schaumstoff oder Holz bei der Leistenfertigung in der Schuhtechnik. Mit unterschiedlichen Fräs-Werkzeugen werden wir den verschiedenen Bearbeitungsstufen und Oberflächenqualitäten gerecht. Somit können wir von der Vorbereitung des Rohteils bis zum fertigen Modell für die jeweiligen Abteilungen alles inhouse umsetzen.

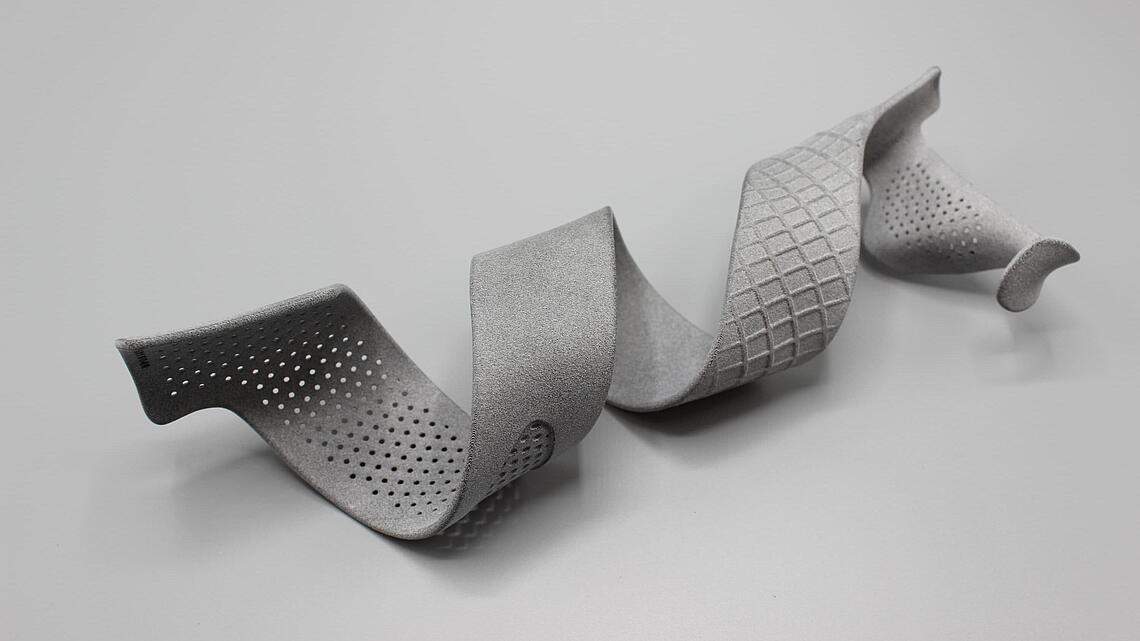

Für die Erstellung diverser Hilfsmittel setzen wir mittlerweile auch verstärkt auf die 3D-Drucktechnik. Viele spezialisierte Dienstleister haben sich mittlerweile auf dem Markt etabliert. So arbeiten wir für die Herstellung eigener Orthesen bspw. mit dem Leipziger Unternehmen Rapidobject GmbH zusammen. Folgende Vorteile ergeben sich daraus:

- Regionalität und Nachhaltigkeit

- bis zu 80% des Druckgranulats wird wiederverwendet

- fast abfallfreie Herstellung von Produkten

- Entlastungen des Wasser- und Abwasseraufkommens durch Wegfallen der Schneidflüssigkeit mit umweltbelastenden Chemikalien

- ISO-konform, biokompatibel und hautverträglich

- individuelle Gestaltung und Modellierung jedes Hilfsmittels – auf Ihren Wunsch hin auch mit eigenen Mustern/Perforationen/Beschriftungen

Die Rapidobject GmbH druckt für uns zum Beispiel:

- Spiralorthesen

- Handschienen, Daumenorthesen

- Ulnardeviationsorthesen

- Ringbandorthesen

Auch bei der Zulieferung von Einzelteilen aus dem 3D-Drucker für die Komplettierung diverser Hilfsmittel oder von eigenen Produkten greifen wir auf kompetente Partner zurück. So drucken für uns UNYQ und AQUALEG GLOBAL kosmetische Verkleidungen für Prothesen. Invent Medical aus der Tschechischen Republik liefert uns maßgetreue, individuell angefertigte Kopfkorrekturhelme (Talee) für Asymmetrien bei Säuglingen (Plagiozephalie). Hierbei liegt die Verantwortung, Kompetenz und Behandlung in unseren Händen. Lediglich numerische Berechnungen und der 3D-Druck selber werden durch Invent Medical geleistet.

Gemeinsam mit unseren starken Partnern können wir auf eine umfassende, passgenaue Versorgung sowie sehr gute Fortschritte bspw. mit den betroffenen Säuglingen und deren Eltern verweisen.